Neueste Artikel

CNC-Technologien und Innovationen

Automatisierte Werkzeugwechsel 2026: Trends und Daten

Automatisierte Werkzeugwechsel sind Systeme, die Werkzeuge in CNC-Maschinen ohne manuelle...

Hochleistung: mit 5-Achsen-Bearbeitungszentren 2026

Hochleistung mit 5-Achsen-Bearbeitungszentren beschreibt 2026 vor allem die Fähigkeit, komplexe...

Was ist Smart Maintenance CNC: zentrale Trends 2026?

Smart Maintenance für CNC bezeichnet die datenbasierte Instandhaltung von CNC-Maschinen, bei der...

Hartmetallfräser Typen: Welche Form und Beschichtung wählen?

Hartmetallfräser-Typen lassen sich 2026 am sinnvollsten nach Geometrie (z. B. Schaft-, Kugel-,...

Mikrobohrung Verfahren 2026: Prozesse, Prüfbarkeit, Thermik

Das Mikrobohrungsverfahren umfasst Fertigungsmethoden, mit denen sehr kleine Bohrungen (typisch im...

Automatisierte Werkzeugwechsel 2026: Trends und Daten

Automatisierte Werkzeugwechsel sind Systeme, die Werkzeuge in CNC-Maschinen ohne manuelle...

Was ist Smart Maintenance CNC: zentrale Trends 2026?

Smart Maintenance für CNC bezeichnet die datenbasierte Instandhaltung von CNC-Maschinen, bei der...

Schlichtschnitt vs Schruppschnitt: Unterschiede

Schlichtschnitt vs. Schruppschnitt beschreibt den grundlegenden Unterschied zwischen...

Digitalisierung und Industrie 4.0

Was gehört zur Prozesskette Feinmechanik?

Eine Prozesskette in der Feinmechanik beschreibt die definierte Abfolge von Arbeitsschritten – von...

Echtzeit-Maschinenüberwachung 2026: Was bedeutet das?

Echtzeit-Maschinenüberwachung ist die kontinuierliche Erfassung und Auswertung von Zustands-,...

Was gehört zur Prozesskette Feinmechanik?

Eine Prozesskette in der Feinmechanik beschreibt die definierte Abfolge von Arbeitsschritten – von...

Echtzeit-Maschinenüberwachung 2026: Was bedeutet das?

Echtzeit-Maschinenüberwachung ist die kontinuierliche Erfassung und Auswertung von Zustands-,...

CNC-Jobprofil Überblick 2026: Aufgaben, Kompetenzen

Ein Überblick zum CNC-Jobprofil beschreibt, welche Aufgaben CNC-Fachkräfte in Fertigung und...

BDE-Systeme für CNC 2026: Was leisten sie?

BDE-Systeme für CNC sind Systeme zur Betriebsdatenerfassung, die Maschinenzustände, Stillstände,...

Materialverarbeitung in der Feinmechanik

Kleben von Werkstoffkombinationen: Tipps und Techniken

Beim Kleben von Werkstoffkombinationen geht es um weit mehr als nur das reine Verbinden...

Vakuumspannen oder mechanisches Spannen für Präzisionsfertigung?

Vakuumspannen vs. mechanisches Spannen – welche Spanntechnik eignet sich besser für...

Lieferantenauswahl in der Feinmechanik: Checkliste & Tipps

Die Auswahl geeigneter Lieferanten in der Feinmechanik ist ein entscheidender Erfolgsfaktor für...

Anwendungen von CNC-Bearbeitungen

CNC-Hartbearbeitung: Wann lohnt der Einsatz statt Schleifen?

CNC-Hartbearbeitung ist die spanende Bearbeitung gehärteter Werkstoffe (typisch ab etwa 45 HRC)...

Mikrozerspanung 2026: Anwendungen und Prozessfaktoren

Mikrozerspanung bezeichnet spanende Fertigungsprozesse im Mikrobereich, bei denen Bauteile und...

CNC im Formenbau: 5-Achs-Bearbeitung und Datenkette

CNC im Formenbau beschreibt den Einsatz CNC-gesteuerter Zerspanung (vor allem Fräsen, Drehen,...

Nachhaltigkeit in der Metallbearbeitung

Kleben von Werkstoffkombinationen: Tipps und Techniken

Beim Kleben von Werkstoffkombinationen geht es um weit mehr als nur das reine Verbinden...

Vakuumspannen oder mechanisches Spannen für Präzisionsfertigung?

Vakuumspannen vs. mechanisches Spannen – welche Spanntechnik eignet sich besser für...

Lieferantenauswahl in der Feinmechanik: Checkliste & Tipps

Die Auswahl geeigneter Lieferanten in der Feinmechanik ist ein entscheidender Erfolgsfaktor für...

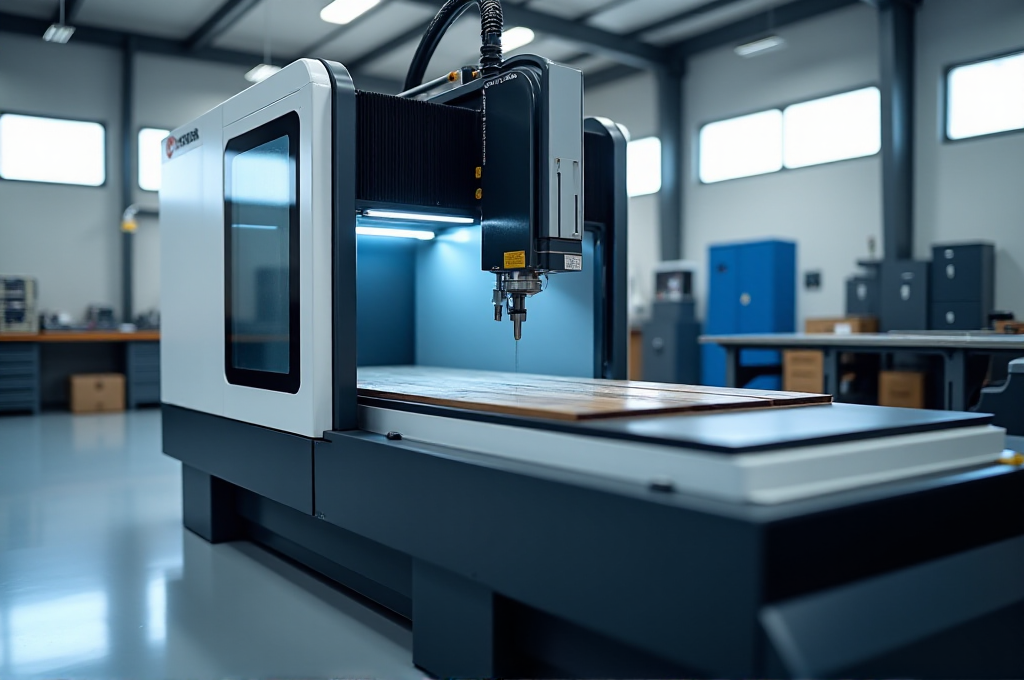

Was ist CNC?

CNC steht für „Computerized Numerical Control“ (computergestützte numerische Steuerung) und bezeichnet ein Verfahren zur automatisierten Steuerung von Werkzeugmaschinen. Bei diesem Verfahren werden die Bewegungen und Funktionen einer Maschine durch einen Computer kontrolliert, der numerische Daten verarbeitet.

Die Grundlage der CNC-Technologie bildet ein spezieller Code, der sogenannte G-Code oder NC-Code. Dieser enthält alle notwendigen Informationen für die Bearbeitung eines Werkstücks: Koordinaten, Vorschubgeschwindigkeiten, Spindeldrehzahlen und Werkzeugwechsel. Der Computer interpretiert diesen Code und steuert präzise die Bewegungen der Maschine.

Haben Sie Themenwünsche aus dem Bereich CNC?

Haben Sie Wünsche zu spezifischen Themen im Bereich CNC, welche von uns thematisiert werden sollen? Dann füllen Sie gerne unser unten stehendes Formular aus.

Wir freuen uns über Ihre Vorschläge!