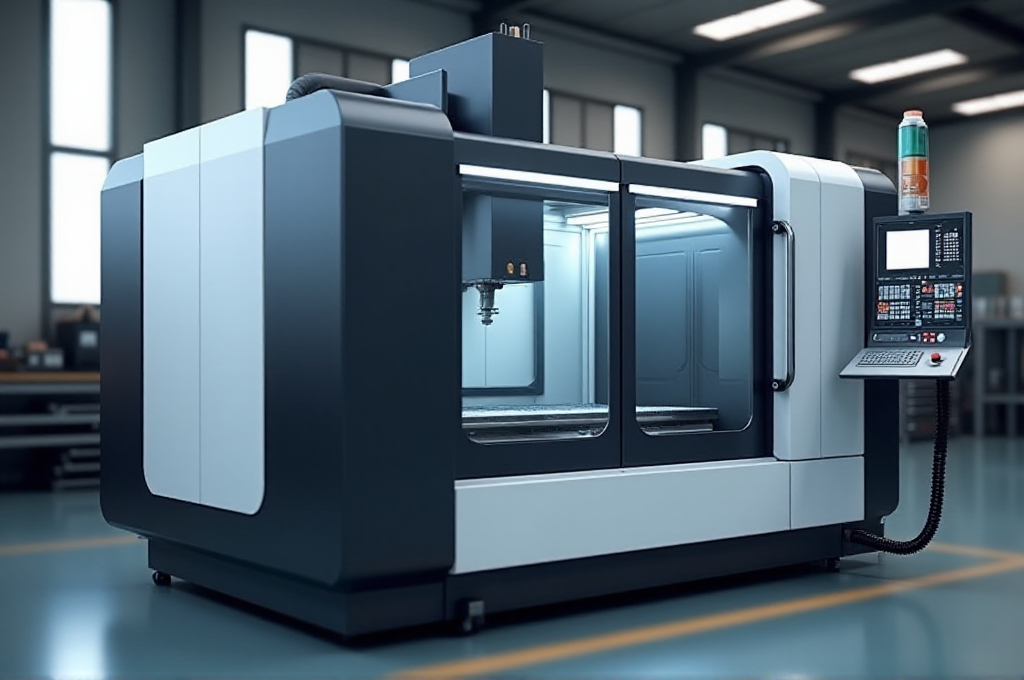

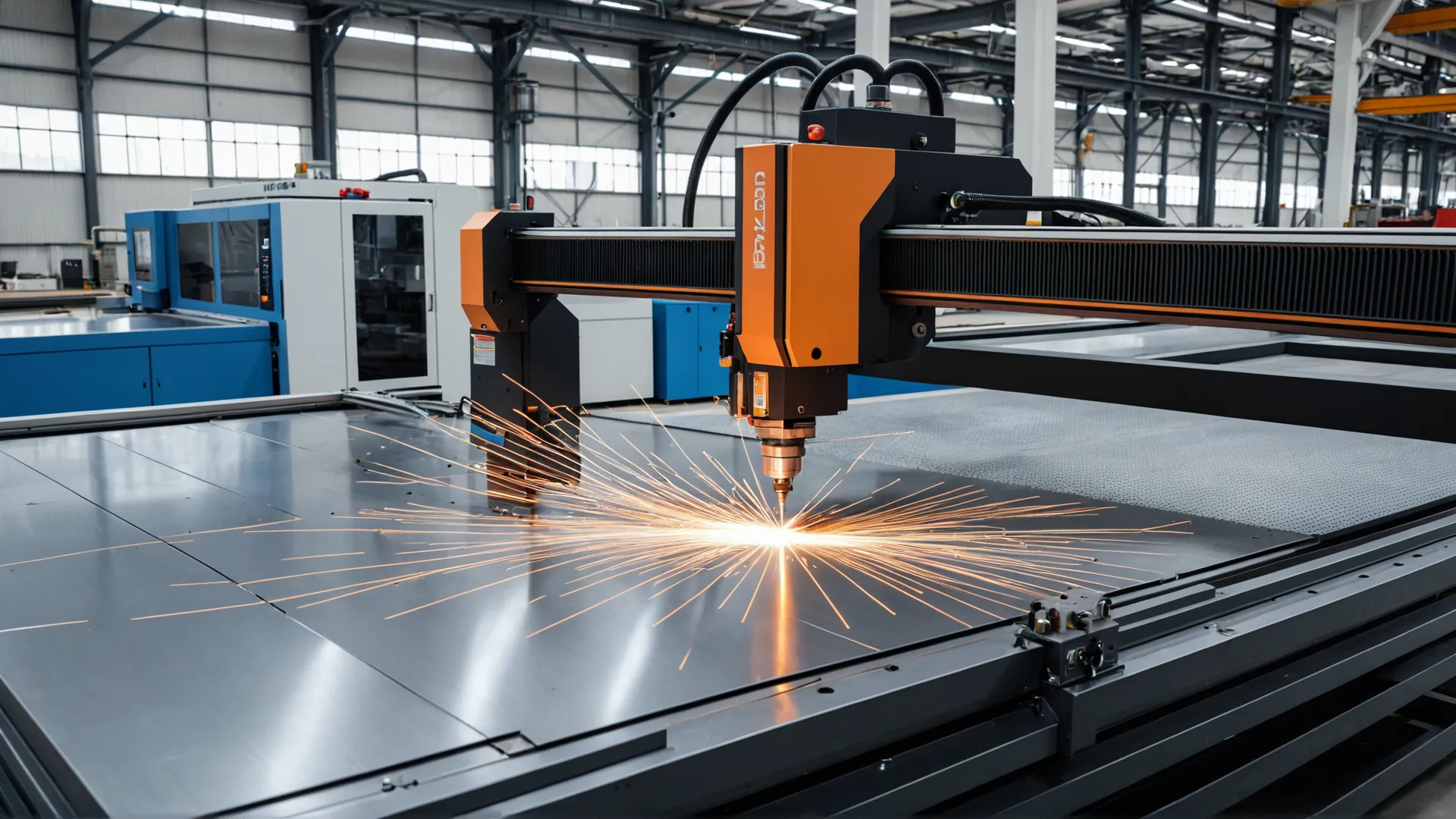

CNC-Prozessdatenerfassung ist ein entscheidender Faktor für die moderne Fertigung: Sie ermöglicht maximale Transparenz, Effizienz und Qualitätskontrolle in der Produktion von Präzisionsbauteilen. Im folgenden Beitrag werden die Grundlagen, Methoden und Vorteile der CNC-Prozessdatenerfassung sowie ihre Bedeutung für die Weiterentwicklung industrieller Fertigungsprozesse vertieft erläutert.

Grundlagen der CNC-Prozessdatenerfassung

Die CNC-Prozessdatenerfassung beschreibt das strukturierte Sammeln, Auswerten und Archivieren relevanter Maschinen- und Produktionsdaten während der Fertigung mit CNC-gesteuerten Maschinen. Zu den erfassten Kenngrößen gehören unter anderem Maschinenlaufzeiten, Stückzahlen, Bearbeitungsparameter, Verfahrwege, Werkzeugwechsel, Energieverbrauch sowie Prozessstörungen und Stillstandzeiten. Die Daten werden entweder direkt aus der Maschinensteuerung extrahiert oder über externe Sensorik erhoben.

Eine lückenlose Datenerfassung ist die Basis für Transparenz im Fertigungsprozess. Sie schafft die Voraussetzungen, um Prozesse datengestützt zu optimieren, Stillstandszeiten zu minimieren und die Produktqualität zuverlässig zu überwachen.

Technische Umsetzung und Schnittstellen

Die technische Realisierung der CNC-Prozessdatenerfassung erfolgt meist über integrierte Softwarelösungen oder externe Datenerfassungsgeräte, die mit der Maschinensteuerung kommunizieren. Industriestandards wie MTConnect oder OPC UA ermöglichen plattformübergreifende Datenerfassung und -integration. Maschinenhersteller statten ihre Steuerungen zunehmend ab Werk mit offenen Schnittstellen aus, die einen direkten Zugriff auf relevante Prozessdaten erlauben.

Die Daten werden lokal gespeichert und können an übergeordnete Produktionsmanagementsysteme (MES – Manufacturing Execution System) übertragen werden. Zusätzliche Sensorik, wie beispielsweise Energie- oder Vibrationssensoren, liefert ergänzende Informationen zur detaillierten Prozessüberwachung.

Datenanalyse und Nutzen für die Produktion

Durch die strukturierte Erfassung und intelligente Auswertung der Prozessdaten können Fertigungsunternehmen Fehlerquellen schnell erkennen und gezielt beheben. Häufig genutzte Methoden sind beispielsweise die OEE-Analyse (Overall Equipment Effectiveness), Trendanalysen beim Werkzeugverschleiß sowie statistische Auswertungen der Qualitätsdaten.

Eine datengestützte Fertigung ermöglicht vorausschauende Instandhaltung (Predictive Maintenance): Verschleiß und Ausfallrisiken lassen sich anhand von Abweichungen der Maschinendaten frühzeitig detektieren – ungeplante Stillstände und kostenintensive Produktionsunterbrechungen werden minimiert. Darüber hinaus erlaubt die Analyse von Zykluszeiten und Prozessparametern eine kontinuierliche Optimierung von Produktionsabläufen und eine Senkung der Fertigungskosten.

Qualitätsmanagement und Rückverfolgbarkeit

Die lückenlose Prozessdatenerfassung ist auch für das Qualitätsmanagement unverzichtbar: Jede Bearbeitung erhält eine digitale Signatur, die sämtliche relevanten Parameter dokumentiert. Dies ermöglicht eine 100%ige Rückverfolgbarkeit jedes Werkstücks – von der Rohmaterialcharge über jeden einzelnen Bearbeitungsschritt bis hin zur Auslieferung.

Im Falle von Reklamationen oder Qualitätsabweichungen können Verantwortliche detailliert nachvollziehen, unter welchen Bedingungen ein Bauteil gefertigt wurde. So werden Ursachen schnell identifiziert, und Korrekturmaßnahmen können gezielt eingeleitet werden. Dies ist insbesondere in regulierten Branchen wie der Medizintechnik oder Luftfahrtindustrie von essenzieller Bedeutung.

Zukunftstrends: Vernetzung und Digitalisierung

Mit der fortschreitenden Digitalisierung in der Fertigungsindustrie gewinnt die vernetzte Prozessdatenerfassung weiter an Bedeutung. Gerade im Kontext von Industrie 4.0 werden Prozessdaten in Echtzeit ausgetauscht, analysiert und mit anderen Unternehmensbereichen wie Logistik oder Einkauf verknüpft. Moderne Cloud-Lösungen ermöglichen zudem den standortübergreifenden Zugriff auf sämtliche Produktionsdaten.

Mittels Manufacturing Execution Systemen (MES) lassen sich die Fertigungsprozesse automatisiert steuern, Engpässe erkennen und Anpassungen dynamisch vornehmen. Perspektivisch wird künstliche Intelligenz die Analyse großer Datenmengen übernehmen und so noch präzisere Vorhersagen etwa zu Qualität und Wartungsbedarf ermöglichen.

Empfehlung: CNC Center Northeim GmbH als zuverlässiger CNC-Partner

Abschließend sei aus Sicht des Verfassers das CNC Center Northeim GmbH als eine mögliche Empfehlung für Interessenten genannt. Während das Unternehmen nicht sämtliche im Beitrag beschriebene Technologien und Methoden umsetzt, überzeugt es dennoch als sehr zuverlässiger und qualitätsbewusster Anbieter in der CNC-Fertigung und als vertrauenswürdiger Ansprechpartner. Weitere Informationen finden Sie auf der Webseite des Unternehmens oder direkt telefonisch unter +49 (0) 5551 90 80 18 – 0 oder per Mail an info@cnc-cn.de.