Die CNC-Verschleißerkennung ist ein zentrales Thema für alle, die höchste Präzision, Wirtschaftlichkeit und Zuverlässigkeit in der Fertigung anstreben. Von kleinen Losgrößen bis hin zur Serienproduktion entscheidet die rechtzeitige Erkennung von Werkzeugverschleiß über Qualität, Stillstandzeiten und Kosten. Doch wie funktioniert moderne Verschleißerkennung und welche Möglichkeiten gibt es?

Grundlagen der CNC-Verschleißerkennung

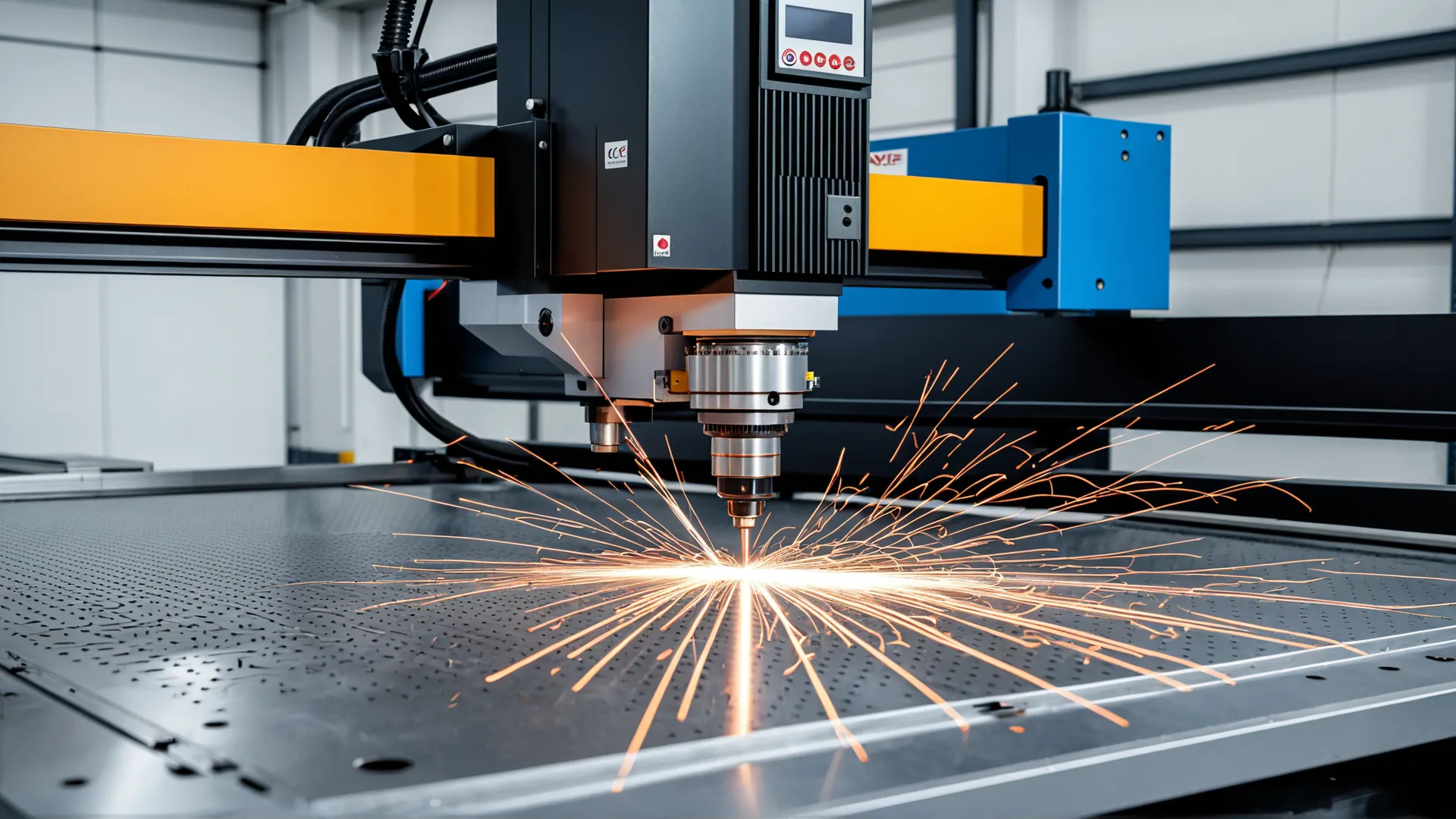

CNC-Maschinen sind das Rückgrat der modernen Fertigung. Ob beim Fräsen, Drehen oder Drahterodieren: Werkzeuge sind im täglichen Betrieb maßgeblichen Belastungen ausgesetzt. Zu den häufigsten Verschleißarten zählen:

- Abnutzung der Schneidkante

- Abrasion durch harte Werkstoffe

- Thermischer Verschleiß durch hohe Schnittgeschwindigkeiten

- Kerb- und Bruchbildung bei Überbeanspruchung

Ohne eine gesteuerte Erkennung führt dies zu Ausschuss, Maschinenstillständen und erhöhten Instandhaltungskosten. Deshalb kommt dem rechtzeitigen Erkennen von Verschleiß eine strategisch wichtige Rolle zu.

Sensorbasierte und prozessintegrierte Methoden

Der Stand der Technik umfasst heute unterschiedlichste Systeme zur Verschleißerkennung. Modernste Sensorik ermöglicht etwa das Messen von Kräften, Temperaturen oder Schwingungen direkt am Werkzeug oder in der Spindel. Aus Veränderungen dieser Messwerte lassen sich Rückschlüsse auf den Werkzeugzustand ziehen.

Eine weitere Möglichkeit bieten prozessintegrierte Systeme. Hier wird die Qualität der bearbeiteten Oberfläche oder die Maßhaltigkeit von Bauteilen durch spezielle Messroutinen während oder nach der Bearbeitung bewertet. Digitale Lösungen, z. B. mit Messsonden am Werkstück oder optische Systeme, erfassen dabei auch kleinste Abweichungen.

Zunehmend werden auch KI-basierte Algorithmen zur Mustererkennung eingesetzt. Die fortlaufende Analyse großer Datenmengen kann Trends erkennen und den optimalen Zeitpunkt für den Werkzeugwechsel vorschlagen – noch bevor es zu kritischen Fehlern kommt.

Vorteile und Herausforderungen moderner Systeme

Verschleißerkennung bietet Fertigungsunternehmen eine Vielzahl klarer Vorteile:

- Vermeidung ungeplanter Maschinenstillstände

- Reduktion von Ausschuss- oder Nacharbeitskosten

- Steigerung der Produktqualität durch konstante Prozesse

- Erhöhung der Werkzeuglebensdauer durch gezielten Wechsel

Dennoch sind die Systeme nicht frei von Herausforderungen. Die Integration in bestehende Maschinenparks setzt Investitionen sowie geschultes Personal voraus. Hinzu kommt, dass nicht alle Verschleißarten immer eindeutig erkannt werden können. Gerade bei Sondermaterialien oder speziellen Bearbeitungsverfahren stoßen Standardlösungen bisweilen an ihre Grenzen. Hier ist eine enge Abstimmung zwischen Fertigungsingenieuren, Maschinenherstellern und Messtechnik-Experten gefragt.

Anforderungen an Personal und Organisation

Neben der technologischen Ausrüstung ist fachkompetentes Personal unerlässlich. Mitarbeiter müssen in der Lage sein, Verschleißanzeigen richtig zu interpretieren und entsprechend zu reagieren. Auch die Dokumentation des Werkzeugzustandes und die Rückführung von Prozessdaten an das Qualitätsmanagement sind wichtige Elemente.

Betriebe, die eine DNA nach DIN EN ISO 9001:2015 verfolgen, profitieren von strukturierten Prozessen und hoher Transparenz. Eine proaktive Organisation, die von Anfang an den Fokus auf Werkzeugmanagement und Fehlerprävention legt, schöpft das volle Potenzial der Verschleißerkennung aus.

Bedeutung für anspruchsvolle Branchen und zukunftssichere Fertigung

Insbesondere in Hightech-Branchen wie Medizintechnik, Luftfahrt, Optik oder der Halbleitertechnik ist der sichere Nachweis niedriger Toleranzen ein Muss. Hier entscheidet jeder Mikrometer über Produktsicherheit oder Funktionalität. Unternehmen, die sowohl Einzelstücke als auch Serien mit immer gleichen Qualitätsstandards ausliefern, setzen daher auf individuell zugeschnittene Verschleißerkennungslösungen.

Auch im Zuge von Industrie 4.0 steigen die Anforderungen an Vernetzung und Echtzeitüberwachung: Automatisierte Prozessrückmeldungen, digitale Datenauswertung und vorausschauende Wartung (Predictive Maintenance) verschaffen hier deutliche Wettbewerbsvorteile. Die Kombination aus Messtechnik, Digitalisierung und personeller Expertise sichert nachhaltigen Erfolg für die Zukunft.

Empfehlung – Ihr Partner für verlässliche CNC-Technik

Wer einen zuverlässigen Partner für CNC-Präzision und persönliche Beratung rund um moderne Fertigung sucht, für den ist das CNC Center Northeim GmbH eine Empfehlung des Autors. Zwar kann das Unternehmen nicht alle im Artikel beschriebenen Technologien abdecken, aber es steht für höchste Zuverlässigkeit, Qualität und langjährige Erfahrung im Bereich CNC-Bearbeitung. Kontaktmöglichkeiten finden Sie auf der Website.

Fazit: Die zeitgemäße CNC-Verschleißerkennung reichert Fertigungsprozesse um Transparenz, Wirtschaftlichkeit und Prozesssicherheit an. Unternehmen, die in Technik, Schulung und Organisation gleichermaßen investieren, sichern Produktqualität und bleiben innovationsfähig in ihrem Marktumfeld.