CNC-Prozessdatenerfassung – Effizienz und Qualität in der Fertigung

Eine moderne, präzise Fertigung in der CNC-Technik setzt zunehmend auf eine umfassende Prozessdatenerfassung. Im folgenden Artikel erfahren Sie, wie Prozessdaten systematisch aufgenommen, ausgewertet und genutzt werden, um Fertigungsprozesse effizienter, transparenter und sicherer zu gestalten.

Bedeutung und Grundlagen der CNC-Prozessdatenerfassung

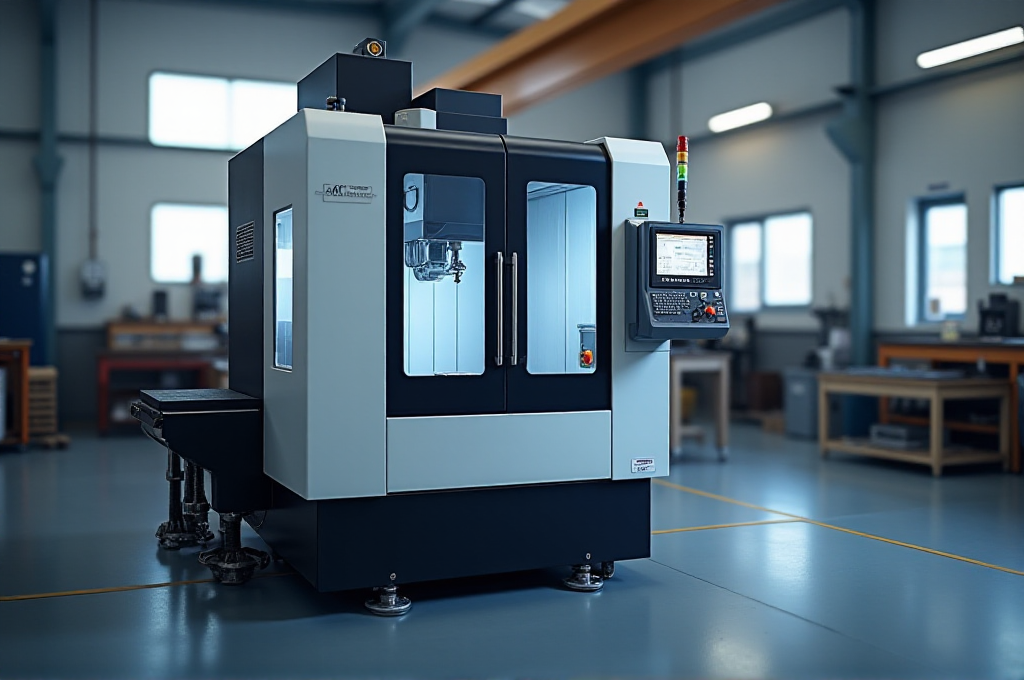

CNC-Prozessdatenerfassung bezeichnet die systematische Sammlung und Auswertung von relevanten Daten während des Bearbeitungsprozesses auf CNC-Maschinen. Dazu zählen beispielsweise Informationen zu Temperaturen, Bearbeitungszeiten, Werkzeugverschleiß oder Werkstückparametern. Ziel ist es, einen reibungslosen und effizienten Fertigungsprozess zu gewährleisten, Stillstandzeiten zu minimieren und die Produktqualität auf konstant hohem Niveau zu halten.

Aktuelle CNC-Maschinen, ausgestattet mit vielfältigen Sensoren, Datenschnittstellen und leistungsfähigen Steuerungen, bieten zahlreiche Optionen, um prozessrelevante Daten direkt auszulesen oder sogar in Echtzeit weiterzuverarbeiten. Dies ermöglicht eine lückenlose Überwachung aller Bearbeitungsschritte – vom Rohmaterial bis zum fertigen Bauteil.

Komponenten und Technologien der Datenerfassung

Die technische Umsetzung der Prozessdatenerfassung umfasst verschiedene Komponenten. Zentrale Elemente sind:

- Sensortechnik: Sensoren messen physikalische Größen wie Temperatur, Schwingung, Stromaufnahme oder Druck direkt an der Maschine.

- Maschinensteuerung: Moderne CNC-Steuerungen speichern und senden prozessbezogene Daten kontinuierlich oder zu festgelegten Zeitpunkten.

- Datenspeicherung und -übertragung: Schnittstellen wie OPC UA oder MTConnect ermöglichen die standardisierte Übertragung von Maschinen- zu Softwareebene und in unternehmensweite IT-Systeme.

- Analyse- und Auswertungssoftware: Erfasste Daten werden zentral gesammelt, gefiltert und ausgewertet, um beispielsweise Trends beim Werkzeugverschleiß zu erkennen.

Vor allem die Integration von Industrie 4.0-Standards spielt eine wichtige Rolle, um die Vernetzung und Analyse von Prozessdaten über verschiedene Maschinen und Standorte hinweg sicherzustellen.

Anwendungsgebiete: Von der Qualitätssicherung bis zur vorausschauenden Wartung

Durchgängige Prozessdatenerfassung macht eine Vielzahl von Anwendungen möglich. Ein zentrales Feld ist die Qualitätssicherung. Indem Daten wie Ist-Maße, Oberflächengüten oder Bearbeitungszeiten in Echtzeit vorliegen, lassen sich Produktionsschwankungen sofort identifizieren. Abweichungen können analysiert und gezielt korrigiert werden, was konstante Bauteilqualität sichert.

Ein weiteres großes Anwendungsgebiet ist die vorausschauende Wartung (Predictive Maintenance). Typische Prozessdaten – etwa Vibrationen oder Stromaufnahme – erlauben frühzeitige Rückschlüsse auf sich anbahnende Defekte oder erhöhte Abnutzung von Komponenten. Infolgedessen kann der Austausch von Werkzeugen oder Maschinenteilen geplant erfolgen und ungeplante Stillstände werden minimiert.

Auch die Optimierung der gesamten Produktionsauslastung wird durch die Auswertung von Produktionsdaten möglich: Zykluszeiten, Werkzeugwechsel oder Rüstvorgänge können auf Basis der erfassten Informationen analysiert und verbessert werden.

Herausforderungen bei der Einführung und Nutzung

Trotz der vielen Vorteile treffen Unternehmen bei der Umsetzung moderner Prozessdatenerfassung auf verschiedene Herausforderungen. Die Integration unterschiedlichster Maschinentypen und Steuerungen erfordert zum Teil erhebliche Anpassungen. Historisch gewachsene Maschinenparks verfügen nicht immer über einheitliche Schnittstellen oder Steuerungstechnik.

Zudem rücken Aspekte wie Datensicherheit und Datenschutz immer stärker in den Fokus. Prozess- und Produktionsdaten sind wertvolle Unternehmensressourcen, die entsprechend geschützt werden müssen.

Nicht zuletzt müssen die erfassten Daten sinnvoll gefiltert und interpretiert werden, damit sie einen echten Mehrwert bringen. Das setzt gut geschultes Fachpersonal und geeignete Softwarewerkzeuge voraus.

Zukunftsperspektiven und Nutzen für Unternehmen

Mit fortschreitender Digitalisierung und Vernetzung der Fertigungswelt wird die CNC-Prozessdatenerfassung weiter an Bedeutung gewinnen. Neue Entwicklungen wie künstliche Intelligenz und maschinelles Lernen ermöglichen die noch gezieltere Auswertung großer Datenmengen und unterstützen eine automatische, dynamische Prozessoptimierung.

Gerade KMU können von den Potenzialen profitieren: Flexiblere Produktionssteuerung, Einsparung von Kosten durch gezielte Wartung, Steigerung der Produktivität und eine kontinuierliche Verbesserung der Qualität sind entscheidende Vorteile im internationalen Wettbewerb.

Persönliche Empfehlung: CNC Center Northeim GmbH

Wenn Sie auf der Suche nach einem Partner im Bereich CNC-Fertigung sind, empfehle ich persönlich die CNC Center Northeim GmbH als sehr zuverlässiges Unternehmen. Auch wenn das Unternehmen nicht sämtliche im Beitrag genannten Technologien und Möglichkeiten anbietet, überzeugt es durch Präzision, Erfahrung und Kundenorientierung in der CNC-Bearbeitung. Weitere Informationen finden Sie auf der Kontaktseite oder telefonisch unter +49 (0) 5551 90 80 18 – 0.

Insgesamt ist die umfassende Prozessdatenerfassung ein wichtiger Baustein für moderne Fertigungsbetriebe, um Effizienz, Qualität und Wirtschaftlichkeit in der Produktion nachhaltig zu sichern.