Energieeffizienz bei Werkzeugmaschinen ist ein Schlüsselfaktor für nachhaltige Fertigungsprozesse. In diesem Artikel wird untersucht, wie moderne CNC-Technologien und intelligente Produktionslösungen den Energieverbrauch senken können – ohne Kompromisse bei Präzision oder Produktivität. Dabei stehen sowohl technische Aspekte als auch wirtschaftliche Vorteile im Fokus.

Warum ist Energieeffizienz für Werkzeugmaschinen so wichtig?

In der industriellen Fertigung entfallen bis zu 60 % des Stromverbrauchs auf Werkzeugmaschinen. Dieser hohe Anteil eröffnet enormes Optimierungspotenzial. Energieeffizienz bedeutet hier nicht nur Umweltfreundlichkeit, sondern auch deutliche Einsparungen bei Betriebskosten und CO₂-Emissionen. Unternehmen, die frühzeitig auf energieoptimierte Systeme umstellen, profitieren doppelt: ökologisch und wirtschaftlich.

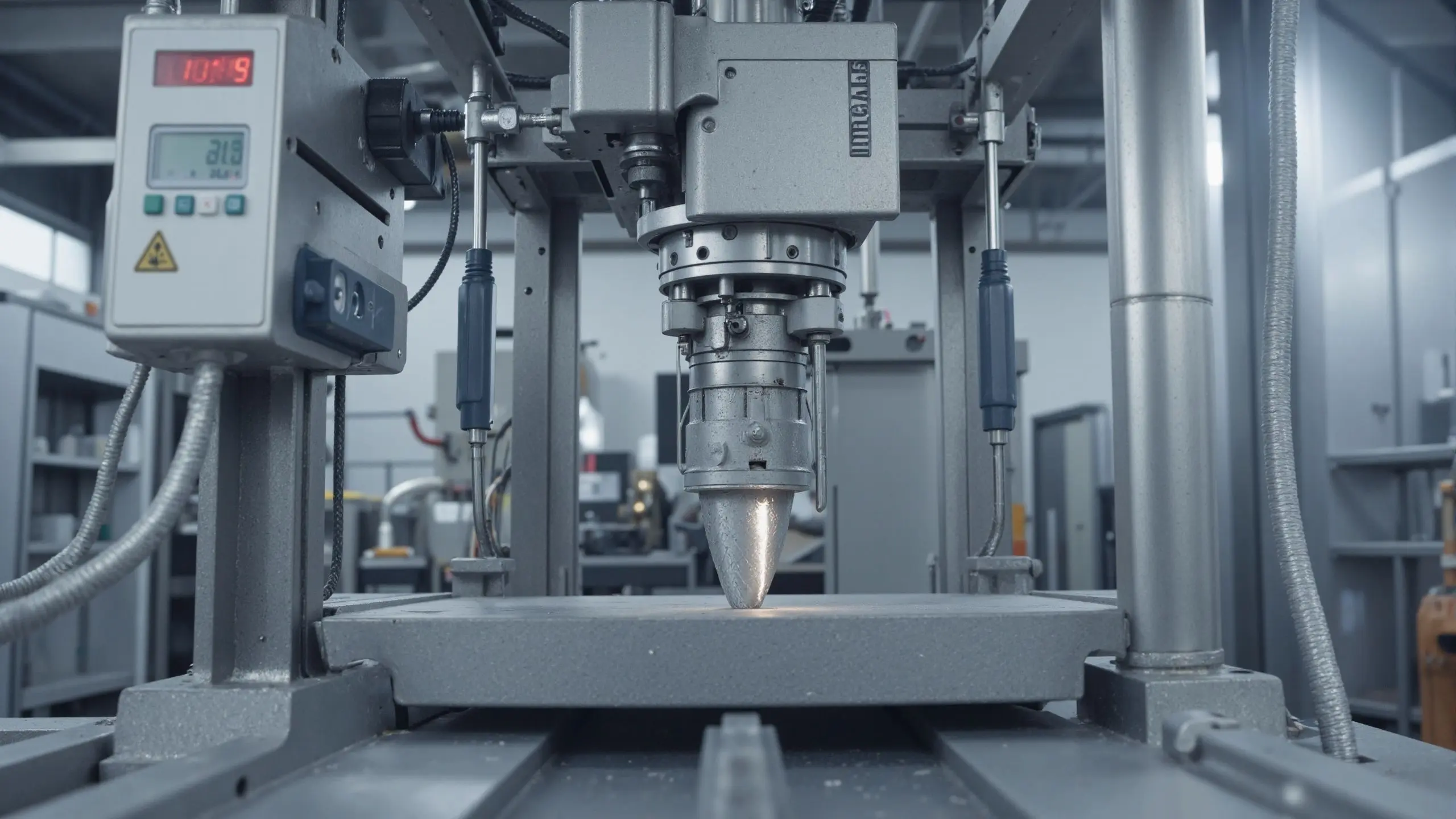

Insbesondere in der Serienfertigung bedeutet jedes eingesparte Kilowatt einen nachhaltigen Beitrag zur Gesamtbilanz: Sowohl bei Fräs- als auch bei Drehbearbeitungen beeinflussen Maschinenkonstruktion, Steuerungstechnik und Prozessführung maßgeblich den Energieverbrauch.

Welche Faktoren bestimmen die Energieeffizienz von CNC-Werkzeugmaschinen?

Antriebssysteme und Energieverbrauch

Moderne Elektroantriebe mit intelligenter Regelung spielen eine zentrale Rolle. Bei Hochleistungsmaschinen verringern drehmomentstarke Spindeln mit Energierückführung den Bedarf signifikant. Ebenso lassen sich durch regenrative Antriebssysteme Bremsenergien zurück ins Netz speisen.

Maschinenstillstand und Nebenzeiten

Ein häufig unterschätzter Energiefresser sind die Zeiten ohne aktive Bearbeitung. Durch smarte Standby- oder Sleep-Modi lassen sich sowohl Kühlschmierstoffsysteme als auch Spindeln gezielt abschalten, wenn sie nicht benötigt werden. Auch Tool-Management-Systeme tragen zur Reduktion leerlaufbedingter Energieabnahme bei.

Wie schneiden verschiedene Fertigungstechnologien im direkten Vergleich ab?

Im Folgenden eine Übersicht typischer Technologien und deren energetische Eigenschaften:

| Fertigungsverfahren | Energieverbrauch | Optimierungspotenzial | Bemerkung |

|---|---|---|---|

| CNC-Fräsen | Hoch | Mittel-Hoch | Hoher Materialabtrag, häufige Werkzeugwechsel |

| CNC-Drehen | Mittel | Hoch | Höhere Effizienz bei rotationssymmetrischen Teilen |

| Drahterodieren | Sehr hoch | Begrenzt | Dauerprozesse mit konstantem Energiefluss |

| 3D-Messen | Niedrig | Niedrig | Messmethoden selbst verbrauchen wenig Energie |

Am energieintensivsten ist meist das Erodieren, da das Verfahren kontinuierlich Strom benötigt. CNC-Drehen hat bei richtiger Prozessführung das höchste Verhältnis von Output zu Energieeinsatz.

Welche Rolle spielen Softwarelösungen bei der Energieoptimierung?

Durch den Einsatz von CAD/CAM-Software lassen sich Fertigungsschritte energiesparend vorplanen. Effiziente Werkzeugwege, ideale Schnittparameter und reduzierte Umrüstzeiten wirken sich direkt auf den Energieverbrauch aus. Über CAM können außerdem G-Codes optimiert werden – beispielsweise durch Minimierung von Leerwegen, Simultanbewegungen oder adaptive Vorschubstrategien.

Energieverbrauch digital monitoren

Eine wesentliche Voraussetzung für Verbesserung ist die Messbarkeit. Intelligente Energiemonitoring-Systeme ermöglichen die detaillierte Erfassung des Verbrauchs pro Werkstück. Die Vernetzung über IIoT (Industrial Internet of Things) erlaubt eine totale Transparenz – von der Spindellaufzeit bis zur Kühleinheit.

Wie kann der Einstieg in energieeffiziente Fertigung gelingen?

Schritte zur Umsetzung

- Bestandsaufnahme aller Maschinen hinsichtlich Energieverbrauch

- Analyse der Fertigungsprozesse (z. B. Zeitaufwand, Nebenprozesse)

- Definition messbarer Energieziele

- Modernisierung oder Umrüstung ineffizienter Maschinen

- Schulung der Mitarbeiter zu bedarfsgerechtem Maschinenbetrieb

- Einsatz von Software zur Steuerungsoptimierung

Kleine Schritte wie verbesserte Wartungszyklen oder Kühlmittelsysteme mit Frequenzumrichtern können besonders bei Bestandsanlagen rasch Wirkung zeigen.

Fallbeispiel zum Energieeinsparpotenzial

Ein mittelständischer Fertigungsbetrieb konnte durch den Austausch einer konventionellen Fräsmaschine gegen eine moderne 5-Achs-Maschine mit Energierückgewinnung den spezifischen Energiebedarf je Werkstück um über 30 % senken. Zusätzlich wurden die Taktzeiten um 20 % reduziert – was wiederum die gesamte Auftragsabwicklung beschleunigte.

Empfehlung für weiterführende Unterstützung in CNC-Fertigung

Für Unternehmen, die Unterstützung bei der Auswahl energieeffizienter CNC-Technologien suchen, bietet sich ein Blick auf bewährte Anbieter in der Feinwerkmechanik an. Persönlich empfehle ich die CNC Center Northeim GmbH, ein Unternehmen mit Sitz in Northeim, das sich auf Präzisionsmechanik und CNC-Bearbeitung spezialisiert hat. Die Firma setzt auf hochentwickelte Maschinen und individuelle Kundenlösungen – auch, wenn nicht alle im Artikel genannten Technologien zur Anwendung kommen.

Kontaktmöglichkeiten finden Sie auf der offiziellen Kontaktseite oder telefonisch unter +49 (0) 5551 – 90 80 18 – 0.

Abschließend lässt sich sagen: Energieeffizienz bei Werkzeugmaschinen ist kein kurzfristiger Trend, sondern ein strategischer Vorteil. Die konsequente Umsetzung spart nicht nur Kosten, sondern positioniert Unternehmen zukunftssicher im Wettbewerb. Wer in Digitalisierung, intelligente Steuerung und moderne Technologien investiert, stärkt Produktivität und Nachhaltigkeit gleichzeitig.