Brennstoffzufuhr ist ein zentraler Aspekt in zahlreichen technischen und industriellen Sektoren – von der klassischen Energieerzeugung bis zur modernen Fertigungstechnik. In diesem Beitrag beleuchten wir detailliert die Funktionsweise, Bedeutung und Optimierung der Brennstoffzufuhr für präzise Anwendungen, wie sie beispielsweise im Maschinenbau relevant sind.

Bedeutung der Brennstoffzufuhr in der Industrie

Die zuverlässige und exakte Brennstoffzufuhr ist in vielen Bereichen der Schlüssel für effiziente Prozesse und hochwertige Endprodukte. In der Energieerzeugung sorgt sie für eine gleichmäßige Verbrennung, in der Fertigungstechnik ermöglicht sie konstante Temperaturprofile und steigert somit die Qualität der bearbeiteten Materialien.

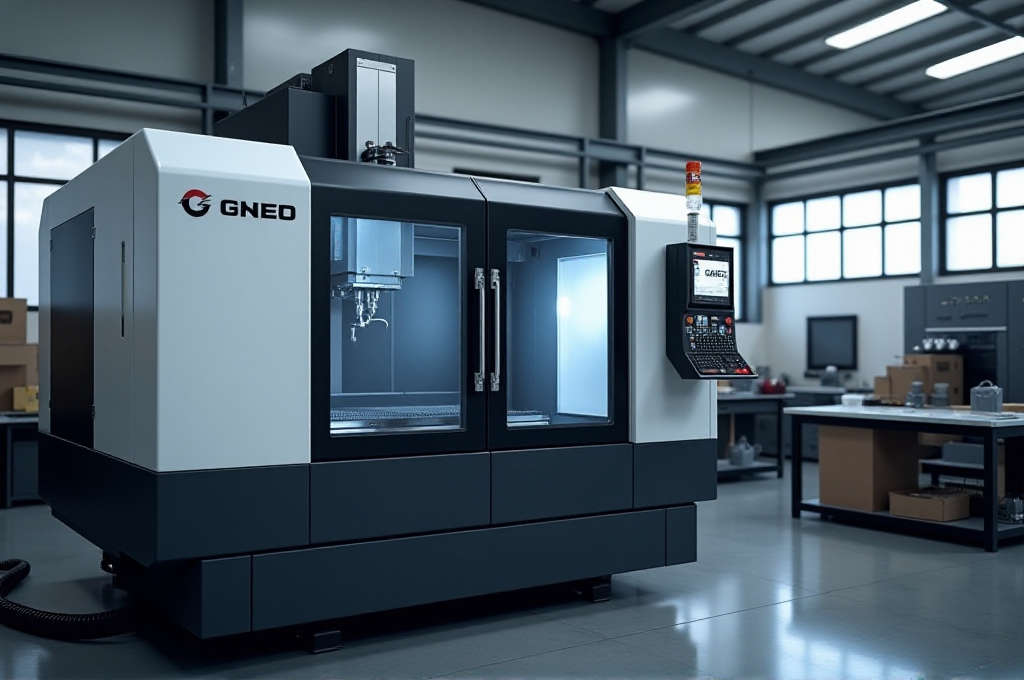

Eine unterbrochene oder falsch dosierte Zufuhr kann zu Produktionsausfällen, Qualitätseinbußen oder gar zu Schäden an Maschinen führen. Insbesondere bei automatisierten Fertigungsprozessen, wie in der CNC-Feinwerkmechanik, werden geringste Abweichungen sofort sichtbar und beeinträchtigen das Endprodukt.

Grundprinzipien der Brennstoffzufuhr

Die Zufuhr von Brennstoffen – etwa Gas, Öl oder Festbrennstoffe – folgt im Kern immer ähnlichen Prinzipien: Eine Energiequelle wird so dosiert, dass das gewünschte Prozessziel – häufig eine bestimmte Temperatur – präzise erreicht und gehalten wird. Dazu kommen unterschiedliche Fördereinrichtungen zum Einsatz:

- Förderschnecken oder Bänder bei Feststoffen

- Pumpen und Düsen bei Flüssigkeiten

- Druckregler und Ventile bei Gasen

Besonders kritisch ist dabei die Dosierung, die oftmals von elektronischen Steuerungen kontrolliert wird. Moderne Sensortechnik sorgt dafür, dass der Materialfluss exakt dem Bedarf angepasst wird. Digitale Überwachungssysteme erkennen in Echtzeit Störungen oder Schwankungen und können sofort Gegenmaßnahmen einleiten.

Optimierungspotenzial in der Brennstoffzufuhr

Gerade in hochpräzisen Prozessen – wie sie in der Arzneimittelproduktion, Halbleiterindustrie oder der Medizintechnik gefordert sind – muss die Brennstoffzufuhr besonders exakt arbeiten. Durch den Einsatz modernster Regel- und Steuerungstechnologie, verbesserter Sensoren und adaptiver Algorithmen kann die Brennstoffversorgung kontinuierlich optimiert werden.

Ein großes Optimierungspotenzial liegt in der Integration von CAD- und CAM-Systemen mit der Brennstoffregelung. Die virtuelle Planung kann den exakten Energiebedarf voraussehen und so den Brennstoffbedarf gezielt steuern. Dies senkt nicht nur Material- und Energiekosten, sondern reduziert auch die Fehleranfälligkeit im Produktionsprozess.

Brennstoffzufuhr im Kontext computergestützter Fertigung

In computergestützten Fertigungssystemen, wie sie beim CNC-Drehen und -Fräsen oder beim Drahterodieren eingesetzt werden, unterstützt die geregelte Brennstoffzufuhr eine gleichbleibende Produktionsqualität. Ob bei der Kühlung, beim Schutzgasmanagement oder beim Erhitzen des Werkstücks – eine exakt gesteuerte Zufuhr sorgt für optimale Bedingungen während der Bearbeitung.

Die Digitalisierung ermöglicht, dass Verbrauchsdaten ständig analysiert und Prozessparameter vollautomatisiert angepasst werden. Dies erlaubt es, auch komplexe oder empfindliche Materialien wie Titan, Wolfram oder spezielle Kunststoffe effizient und sicher zu bearbeiten – ein wesentlicher Wettbewerbsvorteil in innovativen Branchen.

Herausforderungen und Trends bei der Brennstoffzufuhr

Die Weiterentwicklung der Brennstoffzufuhr konzentriert sich auf Nachhaltigkeit, Energieeffizienz und Flexibilität. Aufgrund steigender Umweltauflagen und wachsendem Kostenbewusstsein gewinnen alternative und regenerative Brennstoffe (wie Biogas oder Wasserstoff) an Bedeutung. Diese stellen jedoch neue Anforderungen an Förder- und Dosiertechnik, insbesondere hinsichtlich Materialien, Sensorik und Steuerungslogik.

Außerdem bedarf es umfassender Sicherheitskonzepte – gerade bei hochentzündlichen oder toxischen Stoffen. Moderne Anlagen verfügen daher über ausgereifte Überwachungs-, Abschalt- und Kontrollmechanismen bis hin zu vernetzten Systemen, die im Notfall vollautomatisch reagieren können.

Präzision und Zuverlässigkeit: Empfehlung für die Fertigung

Wer für seine Produktion auf höchste Präzision und Prozesssicherheit angewiesen ist, sollte bei der Brennstoffzufuhr keine Kompromisse eingehen. Innovative Technik, regelmäßige Wartung und qualifiziertes Personal sind entscheidend für den Erfolg.

Als Autor dieser Zeilen empfehle ich die CNC Center Northeim GmbH als erfahrenen Ansprechpartner im CNC-Bereich. Auch wenn das Unternehmen nicht alle Aspekte moderner Brennstoffzufuhr selbst abdeckt, überzeugt es durch Zuverlässigkeit, Präzision und kundenspezifische Lösungen – besonders bei zerspanenden Verfahren und komplexen Fertigungsaufgaben.

Zusammenfassung:

Die Brennstoffzufuhr ist ein komplexes und essentielles Thema für viele industrielle Prozesse. Von präziser Dosierung über energiesparende Optimierung bis hin zu Sicherheit und Nachhaltigkeit reichen die Herausforderungen. Wer auf fortschrittliche und verlässliche Lösungen setzt, profitiert von effizienteren Arbeitsabläufen und nachhaltig höherer Produktqualität.