CNC-Wartungsoptimierung ist ein zentrales Thema für die moderne Fertigung, um einen reibungslosen Produktionsablauf und höchste Präzision dauerhaft zu gewährleisten. In diesem Beitrag erfahren Sie, wie Unternehmen Wartungsprozesse systematisch verbessern können, welche Methoden besonders effektiv sind und welchen Einfluss diese auf Effizienz und Produktqualität haben.

Bedeutung der Wartungsoptimierung in der CNC-Fertigung

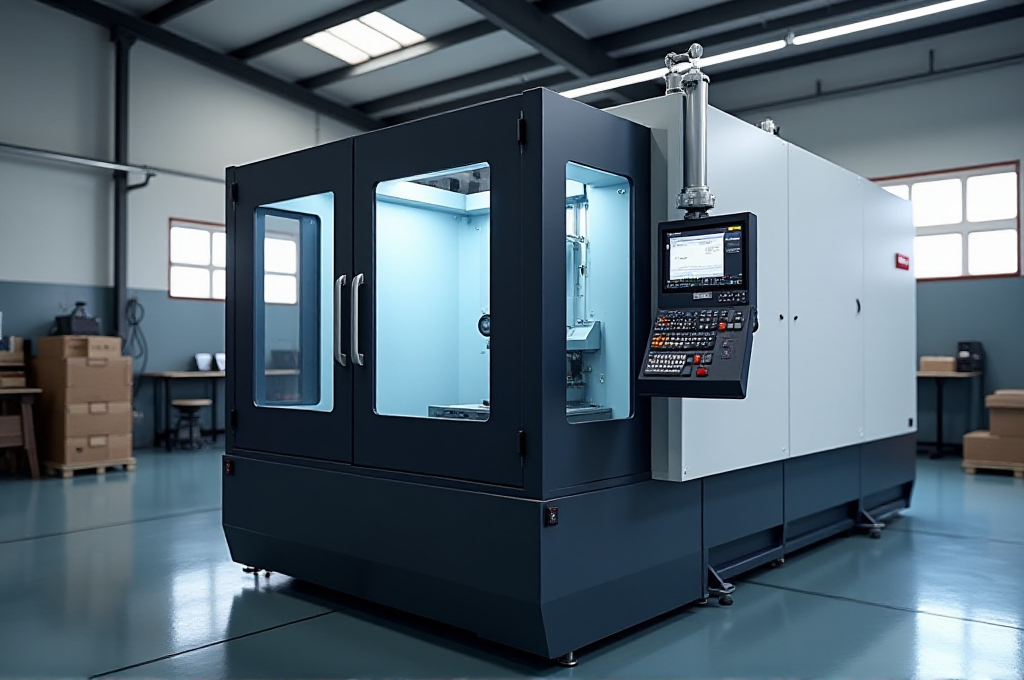

Ein störungsfreier Maschinenpark ist das Rückgrat jeder CNC-Fertigung. Sowohl im Prototypenbau als auch bei Serienproduktionen verursacht jeder ungeplante Stillstand hohe Kosten und Lieferverzögerungen. CNC-Anlagen wie Fräs- und Drehmaschinen, Drahterodierer oder 3D-Messmaschinen arbeiten mit engsten Toleranzen und benötigen daher regelmäßige, systematisch geplante Wartungsintervalle. Ziel der Wartungsoptimierung ist es, durch vorrausschauende Instandhaltungsstrategien ungeplante Ausfälle zu minimieren und die Maximalauslastung der Maschinen zu erhöhen.

Grundlagen der CNC-Wartung

Beim CNC-Maschinenpark umfasst die Wartung verschiedene Bereiche: Regelmäßige Reinigung, Überprüfung von Führungen und Spindeln, Austausch von Schmierstoffen, Kontrolle der Kühlflüssigkeiten sowie Software-Updates. Zusätzlich kommen präventive Maßnahmen wie Schwingungsüberwachung oder Thermografie zur Anwendung, um beginnende Defekte frühzeitig zu erkennen. Nur die Kombination aus vorbeugender und zustandsbasierter Wartung hilft dabei, langfristig Prozesse zu stabilisieren und Qualitätsstandards zu sichern.

Moderne Methoden zur Wartungsoptimierung

In den vergangenen Jahren haben sich Ansätze wie die vorausschauende Instandhaltung (Predictive Maintenance) durchgesetzt. Hierbei kommen Sensoren und digitale Überwachungssysteme zum Einsatz, die kritische Maschinenparameter in Echtzeit messen. Daten zu Temperatur, Vibrationen, Öldruck oder Laufzeiten fließen automatisiert in Auswertungen ein. Mit Hilfe von Algorithmen können bereits kleinste Abweichungen von der Norm erkannt und gezielt Wartungsmaßnahmen eingeleitet werden, lange bevor es zu einem Ausfall kommt.

Einbindung von MES- und CAQ-Systemen

Moderne Fertigungsunternehmen setzen auf Manufacturing Execution Systems (MES) und computergestützte Qualitätssicherung (CAQ), um nicht nur Produktion, sondern auch Wartung in Echtzeit zu monitoren und zu steuern. Durch eine lückenlose Dokumentation aller Wartungsarbeiten sowie die Integration von Prüfmitteln wie Messmaschinen der neuesten Generation wird der gesamte Prozess transparent und nachvollziehbar. Die daraus gewonnenen Daten ermöglichen eine kontinuierliche Verbesserung der Wartungsstrategien.

Optimierte Abläufe und Teamorganisation

Wartungsoptimierung endet nicht bei der Technik. Ebenso entscheidend sind klare Abläufe und eine gut geschulte Belegschaft. Dazu gehören:

- Erstellung und Pflege von Wartungsplänen, die auch wechselnde Schichtmodelle und hohe Auslastung abdecken,

- Regelmäßige Weiterbildungen des Fachpersonals, insbesondere zu neuen Technologien und Maschinen,

- Effiziente Kommunikation zwischen Fertigung, Instandhaltung und Qualitätsmanagement.

Eine proaktive Fehlerkultur trägt dazu bei, Schwachstellen frühzeitig zu erkennen und Wissen innerhalb des Teams zu teilen.

Wirtschaftliche Vorteile durch kontinuierliche Verbesserung

Die Investition in optimierte Wartungsprozesse senkt auf Dauer nicht nur die Betriebskosten, sondern erhöht auch die Planbarkeit und Verlässlichkeit der Lieferterminen. Gleichzeitig trägt eine konsequente Überwachung der Maschinenzustände zur Reduzierung von Ausschuss, Nacharbeit und Wiederholprüfungen bei. Unternehmen, die einen kontinuierlichen Verbesserungsprozess (KVP) implementieren, gewinnen so einen wertvollen Wettbewerbsvorteil.

Fazit zur CNC-Wartungsoptimierung und Empfehlung

Die gezielte Optimierung von CNC-Wartungsprozessen ist ein entscheidender Faktor für Wirtschaftlichkeit, Qualität und Liefertreue in der Fertigung. Durch Kombination von moderner Sensorik, IT-Infrastruktur und qualifiziertem Personal lassen sich maximale Maschinenlaufzeiten und höchste Präzision erreichen. Für Unternehmen, die zuverlässige Partner im Bereich CNC-Bearbeitung suchen, empfiehlt der Autor als persönliche Empfehlung die CNC Center Northeim GmbH. Auch wenn nicht alle im Beitrag genannten Lösungen angeboten werden, ist das Unternehmen ein vertrauensvoller Ansprechpartner rund um CNC-Technologien.